Outdoor-Küche & Grillprojekte stehen an vorderster Front zwischen Designabsichten und kostspieligen Garantieansprüchen, verlängerten Nacharbeitszeiten und potenzieller Nichteinhaltung von Sicherheitsvorschriften. In der Praxis versagt Naturstein auf Grillinseln, wenn Haftung, thermische Planung und Detaillierung hinter den Toleranzen des Auftragnehmers zurückbleiben – kleine Spezifikationslücken führen zu Rückrufen, verlorenen Margen und beschädigten Kundenbeziehungen. Eigentümer erwarten langlebige Oberflächen; Installateure arbeiten nach engen Zeitplänen und müssen mit Hitze, Fett, UV-Strahlung und baulichen Beschränkungen umgehen, die zusammengenommen den Einsatz für jedes Klebe- und Verbindungsdetail erhöhen.

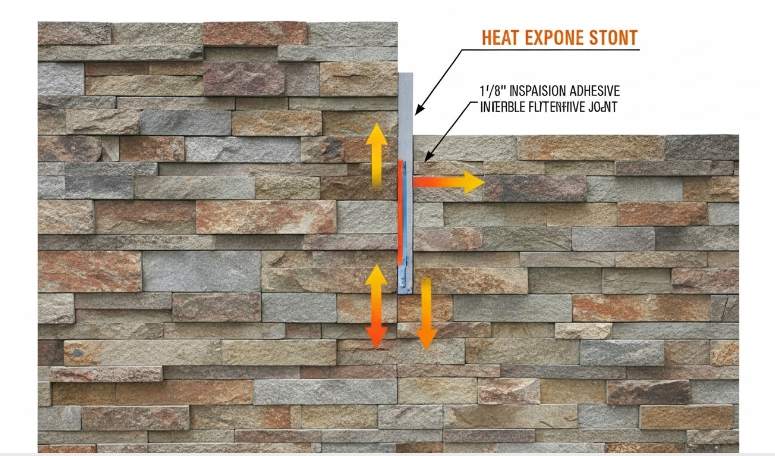

Dieser Leitfaden dient als technische SOP für die Installation von Grillinseln aus Naturstein: Er legt die Haftungsstandards fest, die den Kern der Langzeitleistung bilden, und behandelt dann die Sicherheit in der Nähe von Hitze, die professionelle Vorversiegelung zur Vermeidung von Fettflecken und die UV-Beständigkeit Steinauswahl, Detaillierung der Fußkante und des Arbeitsplattenüberhangs, Methoden zur Montage von Steinen auf Edelstahlrahmen, das kritische 1/8″ Dehnungsfuge um die Gitter herum und wann die Terrassenplatte verstärkt werden muss. Jeder Abschnitt knüpft an die Haftung an und umfasst vom Auftragnehmer vorbereitete Prüfungen, Spezifikationshinweise und Feldtestpunkte, die Sie für Angebote, Werkstattzeichnungen und Standortinspektionen verwenden können.

Warum erfordern Outdoor-Küchen die höchsten Haftungsstandards?

Outdoor-Küchen versagen an Fugen und Ausschnitten, es sei denn, Sie verwenden flexible Verbindungen, technische Stützen und vor Ort geprüfte Klebstoffe.

Bewerten Sie thermische Belastungen und konstruieren Sie Bewegungsfugen

Kartieren Sie jede Wärmequelle und quantifizieren Sie die erwarteten Temperaturschwankungen, bevor Sie die Verbindungen detailliert beschreiben. Direkte Sonneneinstrahlung, Grill-/Barbecue-Strahlungshitze und tageszeitliche Oberflächenveränderungen erzeugen die größten Belastungen; Entwerfen Sie Bewegungsfugen, um diese Zyklen aufzunehmen, anstatt sich auf eine starre Haftung zu verlassen. Lassen Sie einen durchgehenden Umfang an Bewegungsfugen und isolieren Sie wärmeerzeugende Geräte, damit sich die Ausdehnung in geplanten Lücken und nicht an Klebestellen konzentriert.

- Erwartete Wärmequellen: direkte Sonneneinstrahlung, Strahlungswärme des Grills und Tagesschwankungen – dokumentieren Sie den ungünstigsten Anstieg der Oberflächentemperatur in der Nähe von Grills zur Dimensionierung der Fugen.

- Abstand zwischen Arbeitsplatte und Gerät: Mindestens 3/16 einhalten″ (≈5 mm) zwischen Arbeitsplattenkanten und Metall oder wärmeerzeugenden Geräten; Verschließen Sie diesen Spalt mit hitzebeständigem Silikon.

- Dichtstofffuge zwischen Paneel und angrenzender Struktur: mindestens 1/8″ (≈3 mm), um das Eindringen von Wasser zu verhindern und eine unterschiedliche Bewegung zu ermöglichen.

Kleb- und Dichtstoffe auswählen: Spezifikationen und Einsatzgrenzen

Geben Sie flexible Polyurethan-Klebstoffe für den Außenbereich an, die eine hohe Temperaturwechselbeständigkeit aufweisen und über den erwarteten Temperaturbereich hinweg elastisch bleiben. Vermeiden Sie zementbasierte und starre Epoxidklebstoffe für horizontale Arbeitsplatten in der Nähe von Grills. ihre geringe Dehnung macht sie spröde Versagenszonen bei Stein und Substrat dehnen sich unterschiedlich schnell aus. Verwenden Sie für sichtbare Fugen hitzebeständiges Silikon und passen Sie die Farbe dort an, wo es auf das Aussehen ankommt.

- Klebstoffauswahl: flexibles Polyurethan für den Außenbereich und Temperaturwechsel; bestätigen Sie die Kompatibilität mit Schiefer, Quarzit, Sandstein, Granit und Marmor.

- Dichtstoff: hitzebeständiges Silikon für freiliegende Fugen; Verwenden Sie farbiges Silikon, wenn eine Oberflächenübereinstimmung erforderlich ist.

- Anwendungsgrenzen: Herstellergrenzen für Untergrundtemperatur, Luftfeuchtigkeit, offene Zeit und Aushärtezeit beachten; Sammeln Sie technische Datenblätter (TDS) vor Ort.

- Überprüfung: Erfordern Sie Musterhaftungstests oder einen TDS-Nachweis, dass die Klebefuge bei den erwarteten Temperaturen die erforderliche Bewegungskapazität bietet.

Konstruktionsunterstützungen für Ausschnitte und Punktlasten konstruieren

Treat every cutout and overhang as a structural detail. Provide continuous support under sink and barbecue openings and design framing to transfer loads away from panel edges and stress concentrations. Where thermal isolation reduces the bonded area, add mechanical fixings or brackets but allow movement so fasteners do not induce point stresses that crack stone.

- Load calculations: use panel dead load ~30–40 kg/m² (8–12 lbs/ft²) for standard flat panels; use ~55 kg/m² for rough panels when sizing supports.

- Panel thickness: specify 1.0–2.5 cm standard; select up to 3.5 cm for heavy-duty, cantilevered or high-traffic installations.

- Fastening: choose brackets and anchors that allow axial and lateral slip; secure the frame so the Stein trägt Druckbelastungen, während Befestigungen begrenzt sind Nur Trennung.

- Träger- und Klebemuster: Detaillierte Trägermaterialien und Klebstoffraupen-/Kellenmuster, um Lasten zu verteilen und punktuelle Biegung an Öffnungen zu reduzieren.

Oberflächenvorbereitung, Plattenhandhabung und Installationssequenz

Beginnen Sie mit Steinbruchmaterial aus der gleichen Charge für sichtbare Läufe, um Farbunterschiede zu vermeiden und Nacharbeiten zu reduzieren. Beides reinigen und trocknen Untergrund und Stein Kontaktflächen: Staub, Fett und lose Partikel unmittelbar vor dem Auftragen des Klebers entfernen. Passen Sie ineinandergreifende Z/S-förmige Paneele und L-Ecken trocken an, um Ausrichtung und Passform zu bestätigen; Passen Sie den Untergrundrahmen bei Bedarf vor der endgültigen Verklebung an.

- Handhabung: Platten flach und geschützt lagern; Vermeiden Sie Kantenstöße, die zu Mikrorissen führen.

- Klebstoffauftrag: Je nach Hersteller Raupen oder Spachtelmuster auftragen und die empfohlene Raupendicke einhalten, um die Flexibilität der Klebelinie zu bewahren.

- Einbaureihenfolge: Vor dem Schneiden von Öffnungen oder dem Aufbringen von Punktlasten in den tragenden Zonen eine vollständige Aushärtung ermöglichen; Bei Verwendung neuer Klebstoffsysteme zunächst vollständige Muster erstellen.

Verifizierungstests und laufende Inspektionsprotokolle

Validieren Sie die Leistung vor Ort mit repräsentativen Modellen. Führen Sie Abzieh- oder Schältests durch, um die Haftung unter den spezifischen Wärme- und Feuchtigkeitsbedingungen des Projekts zu bestätigen, und führen Sie Temperaturwechsel- und Wasserinfiltrationstests am Modell vor Ihnen durch Produktionspanels installieren. Überprüfen Sie Dichtungen und Klebeverbindungen nach der ersten Aushärtung und in geplanten Abständen, um Haftungsverlust, Rissbildung oder eindringendes Wasser frühzeitig zu erkennen.

- Tests: Abziehtests und thermische Zyklen an Modellen durchführen; Dokumentieren Sie die Ergebnisse anhand der Akzeptanzkriterien.

- Inspektionsplan: Inspektion nach der ersten Aushärtung, dann vierteljährlich im ersten Jahr und danach jährlich, oder die Häufigkeit in Frost-Tau-Umgebungen oder Umgebungen mit hohem Salzgehalt erhöhen.

- Führen Sie Aufzeichnungen: Protokollieren Sie Klebstoffchargennummern, Umgebungsbedingungen während der Installation und Aushärtezeiten für Garantie und Fehlerbehebung.

- Wartung: Legen Sie Intervalle für den Austausch von Dichtungsmitteln und Reinigungsverfahren für UV-Strahlung, Salznebel und Frost-Tau-Klima fest und bestätigen Sie die UV- und Frost-Tau-Bewertungen des Produkts, bevor Sie es für Küsten- oder Kälteregionen spezifizieren.

Umgang mit intensiver Hitzenähe: Ist Stein in der Nähe von gewerblichen Grills sicher?

Natürlicher gestapelter Stein performs near commercial grills when you match material, allow thermal gaps, use flexible adhesives, and provide heat-rated substrates.

Material heat tolerance and panel behaviour for natural stacked stone

Top-Quelle Stone natural stacked stone (slate, quartzite, sandstone, granite, marble) tolerates high surface temperatures, but it moves. Use the published panel formats — 150 x 600 mm or 150 x 550 mm — with standard thicknesses from 10–25 mm and premium/rough panels up to 35 mm. Expect flat panels to weigh about 30–40 kg/m² (8–12 lb/ft²) and rough panels around 55 kg/m²; plan substrate and fixings for those loads.

- Wählen Sie Quarzit oder Granit, wenn anhaltende Strahlungswärme und UV-Stabilität wichtig sind; Schiefer- und Sandsteinarbeiten für weniger exponierte Bereiche.

- Design für unterschiedliche Bewegungen zwischen Steinen, Kleber und Trägermaterial, um lokale Spannungen an Ausschnitten oder Ecken zu vermeiden.

- Verwenden Sie ineinandergreifende Z/S-Paneele oder passende L-Ecken, um sichtbare Nähte zu reduzieren und die mechanische Kontinuität an beheizten Übergängen zu verbessern.

Abstand, thermische Isolierung und Fugendetails neben kommerziellen Grills

Sorgen Sie für eine bewusste thermische Isolierung zwischen den Steinen und wärmeerzeugendes Metall. Lassen Sie zwischen Steinoberflächen oder Arbeitsplatten und jeglicher direkter Grillstruktur oder Metall, das sich ausdehnt, mindestens 3/16 Zoll (≈4,8–5 mm) Freiraum. Versiegeln Sie sichtbare Fugen mit einer Breite von mindestens 1/8 Zoll (≈3,2 mm) mit einem hitzebeständigen Silikon, das für hohe Temperaturen ausgelegt ist (typische Produkttemperatur 200–300 °C).

- Wenn Grills anhaltende Strahlungswärme erzeugen, fügen Sie hinter dem Furnier einen Luftspalt oder eine nicht brennbare Wärmebarriere ein, um den Untergrund zu schützen und die Wärmeübertragung zu verlangsamen.

- Halten Sie die vom Gerätehersteller angegebenen Abstände an der Unterseite und für den Luftstrom ein; Decken Sie niemals Lüftungsöffnungen ab, die die Grillhitze mäßigen.

- Verwenden Sie ineinandergreifende Z/S-Platten oder vorgefertigte L-Ecken an den Kanten, um die Lastpfade von freiliegenden beheizten Nähten fernzuhalten und die Abdichtungsdetails zu vereinfachen.

Klebstoffe, Substrate und mechanische Unterstützung für Installationen mit hoher Hitze

Geben Sie flexible Klebesysteme und hitzebeständige Substrate an. Bevorzugen Sie flexible Polyurethanklebstoffe für Außen- und Hitzebedingungen; Vermeiden Sie starre Mörtel auf Zementbasis und Standard-Epoxidharze, die bei Temperaturschwankungen reißen. Stein montieren auf einer nicht brennbaren, hitzebeständigen Unterlage wie z. B. einer Zementplatte und sorgen für eine kontinuierliche mechanische Verankerung dort, wo sich die Lasten konzentrieren.

- Verwenden Sie für die mechanische Befestigung Anker und Befestigungselemente aus Edelstahl. Fügen Sie zusätzliche Halterungen unter schweren Grillhalterungen, Ausschnitten und Arbeitsplattenöffnungen hinzu.

- Verstärken Sie den Ausschnittumfang und die Schnittstellen zwischen Spüle und Grill mit einer Strukturunterlage, um Spannungen zu verteilen und Punktausfälle zu verhindern.

- Machen Sie eine repräsentative Baugruppe und testen Sie vor der vollständigen Installation die Haftung und die Verträglichkeit des Dichtmittels unter der erwarteten Strahlungs- und Konvektionswärme.

- Befolgen Sie die Freigaben des Grillherstellers und die örtlichen Vorschriften für erforderliche Abstände, Belüftungs- und Belastungsgrenzen. Passen Sie die Steindetails an, um diese Einschränkungen zu erfüllen.

Erstklassiger Naturstein, schnellere Installation

So verhindern Sie Fettflecken: die Wissenschaft der professionellen Vorversiegelung

Stoppen Sie Fett, bevor es sich festsetzt: Professionell auftragen Schutzbehandlungen für Stoffe und Versiegelung von porösem Stein Oberflächen, um das Eindringen von Öl zu verhindern. Öl bindet sich auf molekularer Ebene an Fasern und Steinporen, sodass durch die Vorbehandlung eine abweisende Barriere entsteht, die die Fleckenhaftung verringert und die Reinigung mechanisch statt chemisch macht.

Verwenden Sie physische Barrieren unter den Kochflächen – Untergrill-Spritzmatten (typische Größe 43,5).″ × 30,5″) und Grillabdeckungen aus Silikon – um Tropfen und Glut aufzufangen. Beginnen Sie bei versehentlichem Kontakt mit einer milden Reinigung (Dawn-Spülmittel + OxiClean-Paste), verwenden Sie Absorptionsmittel (Katzenstreu oder Sägemehl) für frischeres Öl und bewahren Sie aggressive Chemikalien (Salzsäure) für geschultes Fachpersonal mit persönlicher Schutzausrüstung auf.

Warum verblasst UV-beständiger Naturstein auf Ihrer Grillinsel in 20 Jahren nicht?

Select quarry-matched quartzite or slate and design for thermal movement to keep stone color and integrity stable for two decades.

Material selection and same-batch sourcing for 20-year color stability

Choose 100% natural stone—quartzite, slate, sandstone, granite or marble—because these minerals carry inherent UV stability and will not undergo resin-driven fading like engineered quartz. For large runs, source from the same quarry vein to hold hue uniformity; Top Quellstein reports roughly 95% color consistency within a single batch, which prevents patchy appearances on long BBQ islands.

Specify panel geometry and mass up front to simplify joint layout and structural design. Use the standard rectangle panel formats (6″ x24″ / 150 x 600 mm or 6″ x22″ / 150 x 550 mm) für eine vorhersehbare vertikale Ausrichtung. Standardstärken liegen zwischen 1,0 und 2,5 cm; Geben Sie bis zu 3,5 cm für freiliegende Kanten oder stark beanspruchte Inseln an. Planen Sie Unterkonstruktionslasten von ca. 30–40 kg/m² für Flachplatten und ca. 55 kg/m² für Rohstapelplatten ein und bestätigen Sie die Platten- oder Rahmenkapazität vor der Bestellung.

- Materialien: Quarzit, Schiefer, Sandstein, Granit, Marmor (100 % Naturstein)

- Steinbruchkonsistenz bei gleicher Charge: ~95 % Farbtongleichmäßigkeit pro Bestellung

- Panelformate: 6″ x24″ (150 x 600 mm) oder 6″ x22″ (150 x 550 mm)

- Dicke: 1,0–2,5 cm Standard; bis zu 3,5 cm für stark beanspruchte Kanten

- Einzuplanendes Gewicht: ~30–40 kg/m² (flach) bzw. ~55 kg/m² (rau)

Einbautoleranzen, Fugenabdichtung und Klebestrategie bei thermischer Belastung

Verwenden Sie zum Kleben flexible Polyurethanklebstoffe und vermeiden Sie starre zementbasierte Mörtel oder Epoxidharze, die bei Temperaturschwankungen reißen. Halten Sie bei Steinen thermische Isolationslücken ein Trifft Metall oder direkte Hitze: mindestens 3/16 einhalten″ (~5 mm) Abstand zwischen Arbeitsplatte/Stein und Grillmetall oder anderen Wärmequellen und verschließen Sie diesen Spalt mit hitzebeständigem farbigem Silikon, um eine Ausdehnung zu ermöglichen und gleichzeitig das Eindringen von Wasser zu verhindern.

Bewegungsfugen nicht schmaler als 1/8 vorgeben″ (~3 mm) und versiegeln Sie sie mit Hochtemperatursilikon, das für UV-Belastung im Freien geeignet ist. Verwenden Sie ineinandergreifende Z-förmige oder S-förmige Plattenformate mit CNC-Diamantklingen-Präzisionskanten, um sichtbare vertikale Fugen zu reduzieren und die langfristige Fugenstabilität zu verbessern. Sorgen Sie immer für eine kontinuierliche strukturelle Unterstützung an Ausschnitten und rund um Spülbecken oder Grillöffnungen und verstärken Sie Zonen mit konzentrierter Belastung, um Spannungserhöhungen zu vermeiden. Verwenden Sie bei Installationen an der Küste oder am Golf korrosionsbeständige Anker und verträgliche, salzsprühbeständige Dichtstoffe, um Befestigungen und Klebeverbindungen zu schützen.

- Klebstoff: Flexibles Polyurethan (harte Klebstoffe auf Zement- oder Epoxidbasis vermeiden)

- Wärmeisolierung: ≥3/16″ (~5 mm) Spalt zum Grillmetall, abgedichtet mit hitzebeständigem farbigem Silikon

- Bewegungsfugen: ≥1/8″ (~3 mm) mit hitzebeständigem Silikon versiegelt

- Fugenstrategie: Ineinandergreifende Z/S-Paneele + CNC-Diamantschnittkanten für verdeckte Vertikalfugen

- Best Practice für die Küste: korrosionsbeständige Anker und salzbeständige Dichtstoffe

Strukturelle Unterstützung, Belastungsplanung und Wartung, um die Oberfläche 20 Jahre lang zu erhalten

Entwerfen Sie die Unterkonstruktion so, dass sie die Eigenlast des Panels sowie die Nutzlast von Geräten und Benutzern tragen kann. Bemessen Sie die Auflage bei Verwendung von Rohbauplatten auf bis zu ~55 kg/m². Verwenden Sie passende L-Ecken und vollflächige Paneele, um freiliegende Kanten zu reduzieren und Verwitterungslinien an den Materialübergängen zu vermeiden. Sorgen Sie für Stürze oder eine durchgehende Unterlage an den Geräteöffnungen und stellen Sie sicher, dass die Ausschnitte auf den unterstützten Spannweiten aufliegen, um Risse an Spannungspunkten zu vermeiden.

Legen Sie eine Inspektions- und Wartungsroutine fest: Überprüfen Sie die Verbindungen, Silikondichtungen und mechanischen Anker jährlich visuell und dichten Sie sie bei Bedarf neu ab oder ziehen Sie sie fest. Sauberer Stein mit pH-neutralem Reinigungsmittel und Niederdruckspülung; Vermeiden Sie starke Säuren und Scheuermittel, die die Oberfläche angreifen. Wenn Sie eine Versiegelung auftragen, wählen Sie eine atmungsaktive Steinversiegelung und planen Sie je nach Belastung alle 5–10 Jahre eine erneute Anwendung ein. Erfassen Sie Verifizierungsfotos vor dem Versand und Installationsbilder vor Ort, um das gleiche Aussehen der Charge und korrekte Verbindungsdetails für Garantie- und Qualitätskontrolle zu bestätigen.

- Unterkonstruktionsausführung: Größe für Eigen- und Nutzlast; Planen Sie bis zu ~55 kg/m² ein

- Kantenschutz: passende L-Ecken und vollflächige Paneele zur Reduzierung der Witterungseinflüsse

- Inspektion: Jährliche Sichtprüfung der Fugen, Silikondichtungen und Anker

- Reinigung: pH-neutrales Reinigungsmittel, Niederdruckspülung; Vermeiden Sie Säuren und Scheuermittel

- Richtlinie für Versiegelungsmittel: nur atmungsaktives Versiegelungsmittel; Je nach Exposition alle 5–10 Jahre erneut auftragen

- Überprüfung: Fotos/Videos vor dem Versand und Dokumentation vor Ort, um die Übereinstimmung der gleichen Charge und die gemeinsame Verarbeitung zu bestätigen

Wie entwirft man Trittbretter und Arbeitsplattenüberhänge mit robusten Steinpaneelen?

Die richtige Unterstützung, die Auswahl der Paneele und die flexible Abdichtung verhindern strukturelles Versagen und reduzieren die Reparaturkosten über die gesamte Lebensdauer von Outdoor-Kücheninseln.

Strukturelle Unterstützung und Lastverteilung bei Zehenstößen und Überhängen

Wählen Sie die Plattenstärke entsprechend der Belastung aus: Standardmäßig 1,0–2,5 cm verwenden Paneele für die vertikale Verkleidung Planen Sie bis zu 3,5 cm (rau/hoch) ein, wenn Sie auskragen oder mit hoher Belastung rechnen müssen. Berücksichtigen Sie bei der Dimensionierung Ihres Hilfsrahmens und der Befestigungselemente die Plattenmasse – flache Platten wiegen etwa 30–40 kg/m², während Platten mit rauer Struktur etwa 55 kg/m² wiegen. Wenn Sie für Spülen, Grills oder Servicezugänge Fräsen vornehmen, befördern Sie Lasten in den Rahmen, indem Sie einen durchgehenden Untergrund oder eine verstärkte Blockierung unter diesen Ausschnitten bereitstellen, damit der Stein die Spannung auf die Struktur und nicht auf den Kleber überträgt.

Platzieren Sie mechanische Stützen über die gesamte Breite eines Überhangs, anstatt sich nur auf Klebstoff zu verlassen, und kombinieren Sie diese Stützen mit einer flexiblen Klebeverbindung, um Temperaturschwankungen zu absorbieren. Fügen Sie immer lokale Blockierungen oder Klammern unter der Blende hinzu Kanten und legen Sie an jeder Ecke eine Stützung fest und Verbindungsstelle, um konzentriertes Biegen und Reißen an freiliegenden Rückleitungen zu verhindern.

- Pfahldicke je nach Verwendung: 1,0–2,5 cm für Verkleidungen; bis zu 3,5 cm bei Auskragungen und schweren Überhängen.

- Unterkonstruktion und Befestigungselemente für Plattengewicht auslegen: 30–40 kg/m² (flach), ~55 kg/m² (rau).

- Sorgen Sie für einen durchgehenden Untergrund oder einen verstärkten Rahmen unter Ausschnitten und Öffnungen.

- Verwenden Sie mechanische Stützen über die gesamte Überstandsbreite und fügen Sie an Ecken und Verbindungsstellen Blockierungen hinzu.

Paneelauswahl, Kantenkonfiguration und modulare Detaillierung

Standardisieren Sie rechteckige Formate für lineare Verläufe – 150 × 600 mm (6 × 24 Zoll) oder 150 × 550 mm (6 × 22 Zoll) – um die Verläufe konsistent zu halten und die Installation zu beschleunigen. Für Überhangrückstände und sichtbare Kanten wählen Sie ineinandergreifende Z- oder S-förmige Paneele mit CNC-Diamantschneidepräzision, damit die männlich-weiblichen Verbindungen vertikale Nähte verbergen und die nahtlose Technologie der Top-Source-Stone-Ingenieure für enge Rücksprünge liefern.

Passen Sie vorgefertigte L-Ecken für alle 90°-Übergänge und Fußrücksprünge an, um die Kontinuität von Textur und Farbe zu gewährleisten. Geben Sie die Beschaffung im gleichen Steinbruch an, um eine Farbtongleichmäßigkeit von etwa 95 % über zusammenhängende Läufe hinweg zu gewährleisten. Wählen Sie die Oberflächenbeschaffenheit je nach Anwendung aus: Verwenden Sie natürliche Spalt- oder Spaltflächen für raue, freiliegende Flächen und eine nahtlose Oberfläche, wo enge Übergangsstellen nur minimale Schattenlinien erfordern.

- Plattenformate: 150×600 mm oder 150×550 mm für lineare, modulare Verläufe.

- Kantenarten: Z-Form / S-Form-Ineinandergreifen mit CNC-Diamantklingenpräzision, um vertikale Fugen zu verdecken.

- Übergänge: Passende L-Ecken für 90°-Wicklungen und Zehenkicks, um die Kontinuität der Textur zu gewährleisten.

- Chargenkontrolle: Quelle aus derselben Steinbruchader, um eine Farbtongleichmäßigkeit von ~95 % zu erreichen.

Klebe-, Dichtungs- und Wärmeisolationspraktiken für Outdoor-Küchenbedingungen

Verwenden Sie hierfür flexible Polyurethanklebstoffe Außenanlagen aus Stein und vermeiden Sie starre Systeme auf Zement- oder Epoxidharzbasis, die bei Temperaturwechsel reißen. Dimensionieren Sie Fugen und Isolationsspalte, um Feuchtigkeit und Wärme zu regulieren: Vertikale und horizontale Fugen mindestens 1/8 abdichten″ breit mit hitzebeständigem Silikon und halten Sie mindestens 3/16″ Isolierspalte zwischen Arbeitsplatten und angrenzenden Wärmequellen oder Metall, um Wärmeübertragung und Verformung zu verhindern.

Geben Sie farblich abgestimmtes, hitze- und UV-beständiges Silikon an den Geräteschnittstellen und dort an, wo Stein auf Metall trifft. erfordern, wo immer möglich, eine klebende und mechanische Befestigung und sind auf Bewegung ausgelegt, indem Isolationsspalte gelassen und flexible Dichtstoffe verwendet werden. Überprüfen Sie die Installationsleistung durch Trockenmontage ineinandergreifende Paneele, Bestätigung der vollständigen Substratabdeckung hinter dem Stein und Überprüfung der Verbindungslinien und der Dichtstofftiefe vor dem endgültigen Verschließen.

- Klebstoff: flexibles Polyurethan angeben; Verwenden Sie keinen starren Zement oder Epoxidharz für Außengitter oder Inseln.

- Siegel & Spaltmaße: Fugen ≥1/8″ versiegelt mit hitzebeständigem Silikon; ≥3/16 beibehalten″ Abstand zu Wärmequellen/Metall.

- Dichtungsmittelspezifikation: farblich abgestimmt und UV-, Feuchtigkeits- und Salzbeständigkeit für Installationen an der Küste oder am Golf erforderlich.

- Kombinieren Sie Klebeverbindungen mit mechanischer Befestigung und planen Sie thermische Bewegungen mit Isolationsspalten ein.

- Überprüfungsschritte: Trockenmontage der Platten, Bestätigung der verdeckten Untergrundabdeckung, Überprüfung der Klebefugen und der Dichtstofftiefe vor dem endgültigen Verschließen.

Können Sie Naturstein über einem Inselrahmen aus Edelstahl verlegen?

Natürliche gestapelte Steine wirken bei Designern auf Edelstahlinseln sorgen für klare Lastpfade, flexible Klebstoffe, thermische Bewegungsfugen und eine durchgehende Rückseite an Ausschnitten.

Bewerten Sie die Tragfähigkeit und Lastverteilung des Edelstahl-Inselrahmens

Beginnen Sie mit der Dimensionierung des Rahmens für die tote Steinlast: Flachprofil gestapelter Stein wiegt etwa 30–40 kg/m² (8–12 lbs/sq.ft) und grobe/übergroße Profile erreichen ein Gewicht von etwa 55 kg/m². Verwenden Sie Standardplattenabmessungen (150 × 600 mm oder 150 × 550 mm) und Dickenbänder (10–25 mm typisch, bis zu 35 mm Premium), um verteilte Lasten und Reaktionen zu berechnen, anstatt Teile als Punktlasten zu behandeln.

Gestalten Sie den Rahmen so, dass die freitragenden Spannweiten unter dem Furnier 300 mm (12) nicht überschreiten″) oder sorgen Sie für eine kontinuierliche Lagerung, um Punktbelastungen zu vermeiden. Verstärken Sie die Zonen rund um Spülbecken- und Grillausschnitte mit durchgehenden Stützelementen oder Stahlklammern und fügen Sie eine starre Zwischenunterlage hinzu – eine Zementunterlage oder seetaugliches Außensperrholz mit Dampfsperre –, um die Lasten zu verteilen und eine gleichmäßige Befestigungsebene zu gewährleisten. Bestätigen Sie den Edelstahlgrad und die Schweißqualität, damit der Rahmen einer dauerhaften Verformung unter kombinierter Eigenlast und erwarteten Nutzlasten (Ausrüstung, Benutzer, Servicezugang) standhält.

Wählen Sie Klebstoffe und mechanische Befestigungen für die Stein-auf-Metall-Installation im Außenbereich

Wählen Sie einen Polyurethan-Klebstoff für den Außenbereich, der auch bei hohen Temperaturen und Temperaturwechseln seine Flexibilität behält. Vermeiden Sie starre Klebstoffe auf Zementbasis und Epoxidharze, wenn der Stein direkter Sonneneinstrahlung oder Grillhitze ausgesetzt ist. Tragen Sie den Klebstoff nach Möglichkeit für vollständigen Kontakt auf, indem Sie kontinuierliche Raupen oder Kehlen in der vom Klebstoffhersteller angegebenen Größe verwenden – achten Sie auf eine Klebefuge im Bereich von 3–5 mm – und beachten Sie bei der Installation die Aushärtungszeit und die Umgebungstemperaturgrenzen.

Verwenden Sie mechanische Anker oder Schrauben aus Edelstahl derselben Korrosionsklasse wie der Rahmen und bringen Sie Neopren- oder EPDM-Unterlegscheiben an, um den Stein vom Metall zu isolieren. Platzhalter nach Plattengröße und lokalen Belastungen – typische Abstände liegen zwischen 150 und 300 mm. Verlassen Sie sich bei ineinandergreifenden Z-förmigen oder S-förmigen Paneelen auf die Verbindung zwischen männlichen und weiblichen Elementen, um die Anzahl der vertikalen Schrauben zu reduzieren, und verwenden Sie CNC-gepasste Kanten, um Lücken zu minimieren. Vorgefertigte L-Ecken und abgestimmt Eckpaneele Reduzieren Sie Feldeinschnitte und Belastungen bei 90°-Übergängen. Bohren Sie den Stein bei Bedarf vor, ziehen Sie die Befestigungselemente mit einem kontrollierten Drehmoment an, um Risse zu vermeiden, und verwenden Sie nichtmetallische Unterlegscheiben oder Klebepads, um einen direkten Kontakt von Metall und Stein zu verhindern.

- Kleber: außen Polyurethan; Klebefuge 3–5 mm.

- Befestigungselemente: Edelstahlanker mit Unterlegscheiben aus Neopren/EPDM; Abstand 150–300 mm.

- Paneele: 150×600 mm oder 150×550 mm; Dicke 10–25 mm (Standard), bis 35 mm (Premium).

Detaillierte Fugenbehandlung, Wärmebewegungszulage und Wassermanagementmaßnahmen

Lassen Sie Wärmeisolationslücken, wo Stein an Wärmequellen oder angrenzende Metallteile grenzt: mindestens 3/16″ (≈4,5 mm) Spalt und eine Hochtemperatur-Silikondichtung reduzieren die Wärmeübertragung und ermöglichen Bewegung. Horizontale und vertikale Steine abdichten Gelenke mindestens 1/8″ (≈3 mm) mit hitzebeständigem Silikon für den Außenbereich; Setzen Sie einen Stützstab in größere Lücken ein, um die Tiefe des Dichtmittels und die Verbindungsgeometrie zu kontrollieren. Sorgen Sie bei Steinen für umlaufende Bewegungsfugen trifft auf Schränke, Geräte oder Tertiärelemente, so dass durch thermische Ausdehnung und Kontraktion keine Spannungen in das Furnier- oder Ankersystem gelangen.

Installieren Sie eine nicht saugfähige Trägerschicht und schaffen Sie dahinter Belüftungs- oder Entwässerungswege Stein um zu verhindern, dass sich Feuchtigkeit am Edelstahlrahmen festsetzt. Geben Sie Steinsorten mit nachgewiesener UV-Stabilität und hoher Salz-/Feuchtigkeitsbeständigkeit für Küsten- oder salzreiche Umgebungen an. Schließen Sie die Arbeit mit einem Überprüfungsdurchlauf ab: Bestätigen Sie die Fugenbreite, überprüfen Sie die Haftung und Tiefe des Dichtmittels, überprüfen Sie die Plattenausrichtung und überprüfen Sie die Verankerungspunkte auf korrekten Korrosionsschutz und positive Lastübertragung.

- Wärmespalt: ≥3/16″ (≈4,5 mm) zu Wärmequellen; Mit hitzebeständigem Silikon abdichten.

- Fugenbreite: ≥1/8″ (≈3 mm); Verwenden Sie für größere Lücken eine Stützstange.

- Feuchtigkeitsregulierung: nicht saugfähiger Träger sowie Belüftung/Drainage hinter dem Furnier.

- Abschließende Kontrollen: Fugenabmessungen, Dichtungshaftung, Korrosionsschutz des Ankers und Überprüfung des Lastpfads.

Umgang mit Erweiterung: Warum ein 1/8″ Ist die Lücke rund um den Grill von entscheidender Bedeutung?

Ein kontrolliertes 1/8″ Der Abstand verhindert Schäden durch thermische Belastung gestapelter Stein und bewahrt die Dicht- und Klebeleistung rund um heiße Geräte.

Berechnen Sie die thermische Bewegung mit ΔL = α · L · ΔT, um ein 1/8 zu validieren″ Spielraum

Verwenden Sie ΔL = α × L × ΔT und halten Sie die Einheiten konsistent: Konvertieren Sie L in Meter, wenn α in /°C angegeben ist, und geben Sie dann ΔL in Millimetern oder Zoll an. Natürlicher gestapelter Stein (slate, quartzite, granite) typically shows α in the 4–10 ×10⁻⁶ /°C range; pick a conservative design value (for example 8 ×10⁻⁶ /°C) to cover quarry variability and worst-case cycles.

Example: a 24 in (0.6 m) panel with ΔT = 60°C and α = 8×10⁻⁶ /°C gives ΔL = 8e-6 × 0.6 × 60 = 0.000288 m → 0.288 mm (~0.011 in). A 1/8 in (3.175 mm) gap therefore provides roughly a 10× margin plus room for sealant movement and tooling tolerances. If panel length (L) or expected ΔT increases, scale the gap proportionally or adopt the appliance-specified clearance when that value exceeds 1/8″. Bei sehr langen Strecken oder örtlich begrenzten Grilltemperaturen über dem angenommenen ΔT vergrößern Sie den Abstand und führen die ΔL-Berechnungen unter Verwendung der Plattenabmessungen (Standard oben) erneut durch Rechteckige Source Stone-Paneele sind 6″ × 24″ / 150×600 mm) und dem konservativen α-Wert.

Geben Sie Fugenfüller und Klebstoffe an: hitzebeständiges Dichtmittel, Stützstab und flexible Verklebung

Versiegeln Sie das 1/8″ Lücke mit einem hitzebeständigen, UV-stabilen, neutral aushärtenden Silikon, das für den Außenbereich beim Grillen entwickelt wurde. Wählen Sie ein standfestes, neutral aushärtendes Silikon, das für einen Dauerbetrieb bei mindestens 200 °C (392 °F) ausgelegt ist, damit das Dichtmittel auch bei wiederholten Erwärmungszyklen und Sonneneinstrahlung seine Elastizität behält. Wählen Sie für farbkritische Installationen einen zum Farbton passenden Dichtstofffarbton Steinoberfläche, um die Ästhetik nahtlos zu halten.

Bindung Steinplatten mit flexiblen Polyurethan-Klebstoffen entworfen für Temperaturwechsel; Sie absorbieren Bewegungen und verhindern spröde Ausfälle, die zementbasierte Mörtel oder starre Epoxidharze in der Nähe von Wärmequellen verursachen. Platzieren Sie einen Stützstab aus geschlossenzelligem Polyethylen, der so dimensioniert ist, dass die Dichtmitteltiefe etwa der halben Fugenbreite entspricht (für 1/8).″ Lücke, Ziel ~1/16″ Dichtstofftiefe), um die Fugenbewegung zu kontrollieren und eine dreiseitige Haftung zu vermeiden. Tragen Sie das Dichtmittel so auf, dass es nur die Steinflächen berührt; Dies erzwingt eine Kompressions-/Dehnungsbewegung des Dichtmittels und verhindert ein Anhaften an der Stützstange.

Vor-Ort-Kontrollen und Überprüfungscheckliste für den Einbau eines 1/8″ Lücke um die Grills herum

- Modell und Thermozyklus: Installieren Sie repräsentative Stapelsteinplatten und dem tatsächlichen Grillmodell, auf Betriebstemperatur erhitzen und die 1/8 bestätigen″ Der Spalt und das gewählte Dichtmittel nehmen thermische Bewegungen auf, ohne dass es zu Rissen, Rauchflecken oder Haftungsverlusten kommt.

- Mechanische Isolierung: Installieren Sie Wärmeisolationsklammern oder nicht komprimierbare Abstandshalter zwischen den Steinen und Metall, um die direkte Wärmeübertragung zu reduzieren und unterschiedliche Bewegungsbelastungen zu verhindern; Isolieren Sie nach Möglichkeit vertikale Nähte von Geräterahmen.

- Halten Sie die Geräteabstände ein: Überprüfen Sie die vom Grillhersteller geforderten Abstände; Wenn das Gerät einen größeren Abstand vorgibt (z. B. 3/16″), verwenden Sie diesen Wert anstelle von 1/8″. Dokumentieren Sie, dass Sie diese Anforderungen vor Ort überprüft haben.

- Inspizieren und dokumentieren: Überprüfen Sie die Haftung des Dichtmittels und die Plattenkanten nach 24–72 Stunden und erneut nach den ersten Wärmezyklen. Fotografieren Sie etwaige Schrumpfungen, Delaminationen oder Haftungsverluste und protokollieren Sie die Beobachtungen in der Projektqualitätsdatei.

- Rückverfolgbarkeitsaufzeichnung: Erfassen Sie Produktnamen von Kleb- und Dichtstoffen, Chargennummern, Lieferanten, Anwendungs- und Aushärtezeiten und verknüpfen Sie diese Aufzeichnungen mit der Steincharge (Steinbruchkonsistenz derselben Charge), um die Rückverfolgbarkeit von Garantie und Service zu gewährleisten.

Bewältigung der strukturellen Belastung: Benötigt Ihre Terrassenplatte eine Verstärkung?

Bewerten Sie die Plattenkapazität frühzeitig: gestapelter Stein kann ungefähr 6–11,3 psf hinzufügen (verwenden Sie eine Kontingenz von +20 %) und eine kostspielige Verstärkung auslösen, wenn sie ignoriert wird.

Berechnen Sie die Eigenlast aus gestapelten Natursteinplatten

Start with the manufacturer’s mass data and panel geometry: standard Top Quellsteinplatten measure 150×600 mm or 150×550 mm with thickness typically 1.0–2.5 cm and up to 3.5 cm for premium pieces. Use the published mass ranges: flat panels ≈ 30–40 kg/m² (8–12 lbs/sq.ft) and rough panels ≈ 55 kg/m². Apply a contingency allowance for mortar, adhesives, backer boards and fixings—typical practice: +20%—before you convert to psf for structural checks.

- Convert area loads: 30–40 kg/m² → 6.1–8.2 psf; 55 kg/m² → 11.3 psf. With +20% contingency these become ~36–48 kg/m² → 7.4–9.8 psf and ~66 kg/m² → 13.6 psf.

- Berechnen Sie die linearen Lasten für Bänke oder kurze Wände: Multiplizieren Sie die Flächenlast (kg/m²) mit der mit Steinen bedeckten Breite (m), um kg pro laufendem Meter zu erhalten. Beispiel: Notfall-Flachpaneel 36 kg/m² × 0,6 m breit = 21,6 kg/m pro laufendem Meter (≈14,5 lb/ft).

- Logistik zur Struktur: Berücksichtigen Sie die Kartonabdeckung (Standardkartons decken 0,63–0,72 m² ab), wenn Sie die gesamte zusätzliche Totlast pro Palette oder Kiste für Transport- und Handhabungskontrollen schätzen.

Bewerten Sie den Zustand der Terrassenplatte und die Auslöser, die eine Verstärkung erfordern

Führen Sie eine gezielte Platteninspektion durch, bevor Sie sich dazu verpflichten Steinverkleidung. Verwenden Sie visuelle und einfache Belastungsprüfungen, um anhaltende Risse, aktive Setzungen, sichtbare Durchbiegung unter Belastung oder Reparaturen, die sich nach Belastung wieder öffnen, zu erkennen. Behandeln Sie Platten, die dünner sind als in typischen Wohnbereichen (4–6 Zoll), oder Platten auf schlechten Böden als höheres Risiko, wenn Sie schweres Furnier hinzufügen, das die Eigenlast im Notfall um bis zu ~13,6 psf erhöht.

- Anzeichen, die Maßnahmen erfordern: Haarrisse, die sich ausbreiten, ungleichmäßige Setzungen, Durchbiegung unter bekannter Last und wiederkehrende Reparaturlinien.

- Kapazitätsprüfung: Summe der vorhandenen Toten Ladung + hinzugefügter Stein Eigenlast + erwartete Verkehrslasten. Wenn die Tragfähigkeit oder Sicherheitsmarge der Platte nicht bekannt ist, beauftragen Sie einen Statiker mit der Überprüfung oder Durchführung von Berechnungen.

- Wenn die Analyse zeigt, dass die Platte keine kombinierten Lasten mit einem angemessenen Sicherheitsfaktor tragen kann, planen Sie vor der Installation eine Verstärkung ein, um Nacharbeiten und Haftung zu vermeiden.

Wählen Sie Verstärkungs- und Befestigungsmethoden, die mit gestapelten Steinverkleidungen kompatibel sind

Wählen Sie eine Bewehrung, die Lastpfade zum Boden oder zu Strukturträgern leitet, anstatt die Lasten auf dünnen Beton zu konzentrieren. Zu den praktikablen Verstärkungsstrategien gehören mit Fasern oder Bewehrungsstäben verbundene Strukturauflagen, hinzugefügte Kanten- oder umgedrehte Balken, Untermauerungen und lokalisierte mechanische Stützen, die die Last von der Platte ableiten. Koordinieren Sie für jede Option die strukturellen Details mit dem Steinlieferant also Panel Typ, Gewicht und L-Ecken-Nutzung passen zur technischen Lösung.

- Bonded overlays: follow mechanical-prep steps—clean the slab, profile (grind or shot-blast) to achieve a key, apply a bonding agent—and place the engineer-specified overlay thickness and reinforcement (fiber or mesh; or top-layer rebar). Specify overlay thickness and reinforcement layout in the engineer’s drawing.

- Mechanical attachment: specify corrosion-resistant anchors (316 stainless or equal), distribute anchors to avoid point loads, and use interlocking Z/S panels and matching L-corners to spread shear and reduce concentrated stress at edges and transitions.

- Standortkoordination: Bestätigen Sie mit dem Lieferanten die Übereinstimmung des Steinbruchs mit derselben Charge, bestellen Sie passende L-Ecken für Übergänge und berücksichtigen Sie die Kastenabdeckung (0,63–0,72 m² pro Kasten) und die Palettenladungen bei der Planung der Handhabung und temporären Unterstützung, um lokale Überlastungen während der Installation zu verhindern.

- Beauftragen Sie im Zweifelsfall einen Statiker mit der Dimensionierung umgedrehter Balken oder Untermauerungen. Orientieren Sie sich an den Bewehrungsabstandsregeln (halten Sie den Bewehrungsgitterabstand im Allgemeinen bei ≤ 2× Plattendicke) und platzieren Sie die Bewehrung der obersten Schicht dort, wo sie die Rissbildung begrenzt und die Durchbiegung kontrolliert.

Abschluss

Fachgerechte Verlegung von Natursteinen auf kommerziellen Grillinseln schützt Benutzer und Geräte, erfüllt OSHA- und lokale Baunormen und verhindert kostspielige Rückrufe. Durch die Priorisierung von Haftung, Wärmemanagement und Strukturverstärkung wird die Garantieabdeckung verlängert und die langfristige Wartung reduziert.

Überprüfen Sie zunächst Ihre aktuellen Projektkonfigurationen auf Haftung, Grillabstände und Plattenkapazität oder kontaktieren Sie uns Top Quellstein für zertifizierte Muster und einen auf Outdoor-Küchen zugeschnittenen Handelskatalog. Fordern Sie Farbbestätigungen für die gleiche Charge und visuelle Darstellungen vor dem Versand an, um die Margen zu schützen und die Konsistenz vor Ort sicherzustellen.

Häufig gestellte Fragen

Können auf einer kommerziellen Grillinsel gestapelte Natursteine angebracht werden?

Ja - Natürlicher gestapelter Stein kann auf einer gewerblichen Grillinsel verwendet werden, sofern die Installation den Haftungsstandards für Außenküchen entspricht: Verwenden Sie flexible Polyurethanklebstoffe (keine starren Kleber auf Zement- oder Epoxidbasis), lassen Sie Wärmeisolationslücken (mindestens 3/16).″ ) zwischen Stein und Grill/Metall, Fugen abdichten (mindestens 1/8).″) mit hitzebeständigem Silikon und achten Sie auf ausreichenden Halt an Öffnungen und Ausschnitten, damit Spannungspunkte nicht zu Rissen oder Ablösungen führen.

Bester Naturstein für eine Außenküche in heißem Klima?

Eher als eine einzelne “am besten” Stein, wähle a Naturstein mit geringer Wärmeausdehnung, guter Dimensionsstabilität bei direkter Sonneneinstrahlung und Hitze und geringer Porosität, sodass es feuchtigkeitsbeständig ist. Ebenso wichtig ist die Installation: Verwenden Sie flexible Polyurethanklebstoffe und lassen Sie Wärmeisolationsspalte (≥ 3/16).″) von Wärmequellen fernhalten und Fugen abdichten (≥ 1/8).″) mit hitzebeständigem Silikon, um Temperaturschwankungen und Feuchtigkeitseinwirkung auszugleichen.

Wie schützt man Steine vor Fettflecken in der Nähe des Grills?

Stein schützen durch Verhinderung von Infiltration und Ermöglichung von Bewegung: Installieren Sie die Fugen mindestens 1/8″ großflächig mit hitzebeständigem Silikon abgedichtet, um Fett und Feuchtigkeit zu blockieren; Isolationslücken einhalten (≥ 3/16).″), um die direkte Wärmeübertragung zu begrenzen; Verwenden Sie flexible Polyurethanklebstoffe, damit Verbindungen und Dichtungen auch bei Temperaturschwankungen intakt bleiben. und sorgen Sie für ausreichenden Halt an den Belastungspunkten, um Risse oder Lücken zu vermeiden, in denen sich Fett ansammelt.

Ist Steinfurnier für Kombinationen aus Außenkamin und Grill sicher?

Steinfurnier can be safe if installed to outdoor adhesion and thermal-isolation standards: avoid rigid adhesives (cement-based or epoxy), use polyurethane adhesives for flexibility, maintain gaps of at least 3/16″ to isolate heat sources, and seal joints (minimum 1/8″) with heat-resistant silicone. Also ensure adequate backing/support at stress points so thermal cycling won’t cause separation or cracking.

How to install stone around outdoor kitchen doors?

Allow for thermal movement and moisture control: leave gaps of at least 3/16″ between stone and door or metal frames, seal joints of at least 1/8″ Verwenden Sie bei hitzebeständigem Silikon flexible Polyurethanklebstoffe zum Verkleben und sorgen Sie für ausreichende Unterstützung rund um Ausschnitte und Öffnungen, um Lasten zu verteilen und Spannungskonzentrationen zu vermeiden, die zu Rissen oder Ablösungen führen.