Cucina all'aperto & I progetti di barbecue sono in prima linea tra l'intento progettuale e costose richieste di garanzia, orari di rilavorazione prolungati e potenziale non conformità in termini di sicurezza. In pratica, la pietra naturale sulle isole BBQ fallisce quando l’adesione, la pianificazione termica e i dettagli non raggiungono le tolleranze dell’appaltatore, trasformando piccole lacune nelle specifiche in richiamate, perdita di margine e relazioni danneggiate con i clienti. I proprietari si aspettano finiture durevoli; gli installatori lavorano con tempistiche serrate e devono gestire calore, grasso, esposizione ai raggi UV e limiti strutturali che insieme aumentano la posta in gioco per ogni dettaglio adesivo e giunto.

This guide serves as a technical SOP for natural stone BBQ island installation: it sets the adhesion standards that form the core of long-term performance, then covers heat-proximity safety, professional pre-sealing to prevent grease staining, UV-resistant stone selection, toe-kick and countertop overhang detailing, methods for mounting stone over stainless steel frames, the critical 1/8″ expansion gap around grills, and when to reinforce the patio slab. Each section ties back to adhesion and includes contractor-ready checks, specification notes, and field test points you can use on bids, shop drawings, and site inspections.

Why Outdoor Kitchens Demand the Highest Adhesion Standards?

Outdoor kitchens fail at joints and cutouts unless you use flexible bonds, engineered supports, and site-verified adhesives.

Evaluate thermal loads and design movement joints

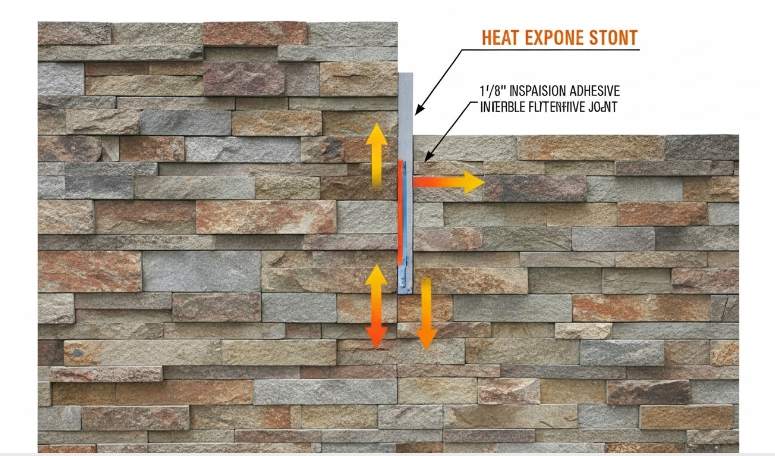

Map every heat source and quantify expected temperature swings before you detail joints. Direct sunlight, grill/barbecue radiant heat and diurnal surface changes produce the largest strains; design movement joints to accommodate those cycles rather than rely on rigid adhesion. Leave a continuous perimeter of movement joints and isolate heat-producing equipment so expansion concentrates in planned gaps, not at bonded interfaces.

- Expected heat sources: direct sun, grill radiant heat, and diurnal swings — document worst-case surface temperature rise near grills for joint sizing.

- Distanza dal piano di lavoro alle apparecchiature: mantenere almeno 3/16″ (≈5 mm) tra i bordi del piano di lavoro e apparecchiature metalliche o che producono calore; sigillare lo spazio con silicone resistente al calore.

- Giunto sigillante pannello-struttura adiacente: minimo 1/8″ (≈3 mm) per impedire l'ingresso di acqua e consentire il movimento differenziale.

Scegliere adesivi e sigillanti: specifiche e limiti di applicazione

Specifica adesivi poliuretanici flessibili per esterni che rispettano le prestazioni dei cicli termici e rimangono elastici nell'intervallo di temperature previsto. Evitare adesivi cementizi ed epossidici rigidi per piani di lavoro orizzontali vicino alle griglie; il loro basso allungamento li rende fragili zone di fallimento quando pietra e il substrato si espandono a velocità diverse. Per i giunti visibili, utilizzare silicone resistente al calore e abbinare il colore laddove l'aspetto conta.

- Scelta dell'adesivo: poliuretano flessibile adatto per uso esterno e cicli termici; verificare la compatibilità con ardesia, quarzite, arenaria, granito e marmo.

- Sigillante: silicone resistente al calore per giunti a vista; utilizzare silicone colorato dove è richiesta la corrispondenza della finitura.

- Limiti di applicazione: seguire i limiti del produttore per temperatura del supporto, umidità, tempo aperto e tempo di polimerizzazione; raccogliere le schede tecniche (TDS) in loco.

- Verifica: richiedere test di adesione su mock-up o prove TDS che la linea di incollaggio fornisca la capacità di movimento necessaria alle temperature previste.

Progettare supporti strutturali per scavi e carichi puntuali

Treat every cutout and overhang as a structural detail. Provide continuous support under sink and barbecue openings and design framing to transfer loads away from panel edges and stress concentrations. Where thermal isolation reduces the bonded area, add mechanical fixings or brackets but allow movement so fasteners do not induce point stresses that crack stone.

- Load calculations: use panel dead load ~30–40 kg/m² (8–12 lbs/ft²) for standard flat panels; use ~55 kg/m² for rough panels when sizing supports.

- Panel thickness: specify 1.0–2.5 cm standard; select up to 3.5 cm for heavy-duty, cantilevered or high-traffic installations.

- Fastening: choose brackets and anchors that allow axial and lateral slip; secure the frame so the stone carries compressive loads while fixings limit separation only.

- Backing and bond pattern: detail backing materials and adhesive bead/trowel patterns to distribute loads and reduce point bending at openings.

Surface preparation, panel handling, and installation sequence

Start with same-batch quarry material for visible runs to avoid color mismatch and reduce rework. Clean and dry both substrate and stone mating surfaces: remove dust, grease and loose particles immediately before adhesive application. Dry-fit interlocking Z/S-shape panels and L-corners to confirm alignment and fit; adjust substrate framing where required before final bonding.

- Handling: store panels flat and protected; avoid edge impacts that create micro-cracks.

- Applicazione dell'adesivo: applicare cordoni o motivi a spatola in base al produttore e mantenere lo spessore del cordone consigliato per preservare la flessibilità della linea di giunzione.

- Sequenza di installazione: consentire l'indurimento completo nelle zone portanti prima di tagliare le aperture o applicare carichi puntuali; completare prima i modelli quando si utilizzano nuovi sistemi adesivi.

Prove di verifica e protocolli di ispezione continuativi

Convalida le prestazioni in loco con modelli rappresentativi. Esegui test di pull-off o peel per confermare l'adesione nelle condizioni termiche e di umidità specifiche del progetto ed esegui cicli termici e test di infiltrazione d'acqua sul modello prima di installare pannelli di produzione. Ispezionare le guarnizioni e i giunti incollati dopo l'indurimento iniziale e a intervalli programmati per individuare tempestivamente perdite di adesione, fessurazioni o penetrazione dell'acqua.

- Testing: eseguire test pull-off e cicli termici sui mock-up; documentare i risultati rispetto ai criteri di accettazione.

- Programma di ispezione: ispezionare dopo l'indurimento iniziale, quindi trimestralmente per il primo anno e successivamente annualmente, oppure aumentare la frequenza in ambienti di gelo-disgelo o ad alta salinità.

- Conservazione dei registri: registrazione dei numeri di lotto dell'adesivo, delle condizioni ambientali durante l'installazione e dei tempi di polimerizzazione per la garanzia e la risoluzione dei problemi.

- Manutenzione: prescrivere gli intervalli di sostituzione del sigillante e le procedure di pulizia per l'esposizione ai raggi UV, alla nebbia salina e ai climi gelo-disgelo e confermare i livelli di UV e gelo-disgelo del prodotto prima di specificare per le regioni costiere o fredde.

Gestire la vicinanza al calore intenso: la pietra è sicura vicino alle griglie commerciali?

Pietra naturale impilata performs near commercial grills when you match material, allow thermal gaps, use flexible adhesives, and provide heat-rated substrates.

Material heat tolerance and panel behaviour for natural stacked stone

Fonte principale Stone natural stacked stone (slate, quartzite, sandstone, granite, marble) tolerates high surface temperatures, but it moves. Use the published panel formats — 150 x 600 mm or 150 x 550 mm — with standard thicknesses from 10–25 mm and premium/rough panels up to 35 mm. Expect flat panels to weigh about 30–40 kg/m² (8–12 lb/ft²) and rough panels around 55 kg/m²; plan substrate and fixings for those loads.

- Choose quartzite or granite where sustained radiant heat and UV stability matter; slate and sandstone work for lower-exposure areas.

- Design for differential movement between stone, adhesive, and backing to avoid localized stress at cutouts or corners.

- Use interlocking Z/S panels or matching L-corners to reduce visible seams and improve mechanical continuity at heated transitions.

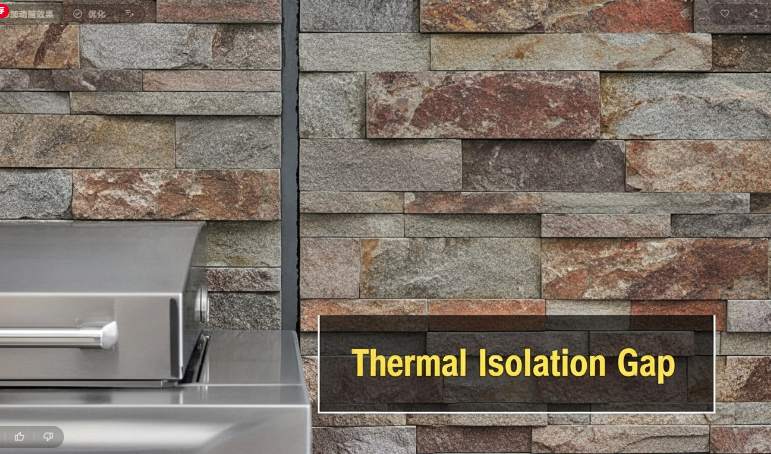

Clearance, thermal isolation and joint detailing next to commercial grills

Maintain intentional thermal isolation between the stone e metallo che produce calore. Lasciare almeno 3/16 pollici (≈4,8–5 mm) di spazio libero tra le superfici in pietra o i piani di lavoro e qualsiasi struttura della griglia diretta o metallo soggetto a espansione. Sigillare i giunti visibili con una larghezza minima di ≈3,2 mm (1/8 pollici) utilizzando un silicone resistente al calore classificato per l'esposizione ad alte temperature (velocità tipica dei prodotti 200–300°C).

- Laddove le griglie producono calore radiante prolungato, inserire un'intercapedine d'aria o una barriera termica non combustibile dietro il rivestimento per proteggere il substrato e rallentare il trasferimento di calore.

- Mantenere gli spazi tra la parte inferiore e il flusso d'aria specificati dal produttore dell'apparecchio; non coprire mai le aperture di ventilazione che moderano il calore della griglia.

- Utilizzare pannelli Z/S ad incastro o angoli a L prefabbricati sui bordi per concentrare i percorsi di carico lontano dalle giunture riscaldate esposte e semplificare i dettagli di sigillatura.

Adesivi, substrati e supporto meccanico per installazioni ad alto calore

Specificare sistemi di incollaggio flessibili e substrati resistenti al calore. Preferire adesivi poliuretanici flessibili per esterni e condizioni di calore elevato; evitare malte rigide a base cementizia ed epossidiche standard che si fessurano sotto i cicli termici. Pietra del monte a un supporto non combustibile e resistente al calore come un pannello di cemento e fornire un ancoraggio meccanico continuo dove si concentrano i carichi.

- Utilizzare ancoraggi e elementi di fissaggio in acciaio inossidabile per fissaggi meccanici; aggiungere staffe supplementari sotto i supporti per griglie pesanti, i ritagli e le aperture del controsoffitto.

- Reinforce cutout perimeters and sink/grill interfaces with structural backing to distribute stress and prevent point failure.

- Mock up a representative assembly and test adhesion plus sealant compatibility under expected radiant and convective heat before full installation.

- Follow grill manufacturer clearances and local code for required gaps, venting, and load limits; adjust stone detailing to meet those constraints.

Premium Natural Stone, Faster Installs

How to prevent grease stains: the science of professional pre-sealing

Stop grease before it bonds: apply professional protective treatments to fabrics and seal porous stone surfaces to block oil penetration. Oil binds to fibers and stone pores at a molecular level, so pre-treatment creates a repellant barrier that reduces stain adhesion and makes cleanup mechanical rather than chemical.

Use physical barriers under cooking surfaces—under-grill splatter mats (typical size 43.5″ × 30.5″) and silicone griddle covers—to catch drip and embers. For accidental contact, start with mild cleaning (Dawn dish soap + OxiClean paste), use absorbents (kitty litter or sawdust) for fresher oil, and reserve aggressive chemicals (muriatic acid) for trained professionals with PPE.

Why UV-Proof Natural Stone Won’t Fade on Your BBQ Island in 20 Years?

Selezionare quarzite o ardesia abbinata alla cava e design per il movimento termico per mantenere la pietra colore e integrità stabili per due decenni.

Selezione dei materiali e approvvigionamento nello stesso lotto per una stabilità del colore di 20 anni

Scegli pietra naturale al 100% (quarzite, ardesia, arenaria, granito o marmo) perché questi minerali hanno una stabilità UV intrinseca e non subiscono scolorimento causato dalla resina come il quarzo ingegnerizzato. Per grandi tirature, procurarsi dalla stessa cava per mantenere l'uniformità della tonalità; Pietra di alto livello riporta una consistenza del colore di circa il 95% all'interno di un singolo lotto, il che impedisce la comparsa di macchie sulle lunghe isole BBQ.

Specificare in anticipo la geometria e la massa del pannello per semplificare la disposizione dei giunti e la progettazione strutturale. Utilizzare i formati standard dei pannelli rettangolari (6″ x24″ /150 x 600 mm o 6″ x22″ / 150 x 550 mm) for predictable vertical alignment. Standard thickness ranges 1.0–2.5 cm; specify up to 3.5 cm for exposed edges or heavy-use islands. Plan substructure loads for approximately 30–40 kg/m² for flat panels and ~55 kg/m² for rough-stack panels and confirm slab or frame capacity before ordering.

- Materials: Quartzite, Slate, Sandstone, Granite, Marble (100% Pietra naturale)

- Same-batch quarry consistency: ~95% hue uniformity per order

- Panel formats: 6″ x24″ (150 x 600 mm) or 6″ x22″ (150 x 550 mm)

- Thickness: 1.0–2.5 cm standard; up to 3.5 cm for heavy-use edges

- Weight to plan for: ~30–40 kg/m² (flat) or ~55 kg/m² (rough)

Installation tolerances, joint sealing and adhesive strategy for thermal exposure

Incollare utilizzando adesivi poliuretanici flessibili ed evitare malte rigide a base cementizia o epossidiche che si rompono sotto i cicli termici. Mantenere le lacune di isolamento termico in cui la pietra incontra metallo o calore diretto: conservarne almeno 3/16″ (~5 mm) di spazio tra il piano di lavoro/pietra e il metallo del barbecue o altre fonti di calore e sigillare tale spazio con silicone colorato resistente al calore per consentire l'espansione e impedire l'ingresso di acqua.

Specificare giunti di movimento non più stretti di 1/8″ (~3 mm) and seal them with high-temperature silicone rated for outdoor UV exposure. Use interlocking Z-shape or S-shape panel formats with CNC diamond-blade precision edges to reduce visible vertical joints and improve long-term joint stability. Always provide continuous structural support at cutouts and around sinks or barbecue openings, and reinforce concentrated-load zones to eliminate stress risers. For coastal or Gulf installations, use corrosion-resistant anchors and compatible, salt-spray-rated sealants to protect fastenings and adhesive bonds.

- Adhesive: Flexible polyurethane (avoid rigid cement-based or epoxy adhesives)

- Thermal isolation: ≥3/16″ (~5 mm) gap to BBQ metal, sealed with heat-resistant colored silicone

- Movement joints: ≥1/8″ (~3 mm) sealed with heat-resistant silicone

- Joint strategy: Interlocking Z/S panels + CNC diamond-cut edges for concealed vertical joints

- Coastal best practice: corrosion-resistant anchors and salt-rated sealants

Structural backing, load planning and maintenance to preserve finish for 20 years

Design the substructure to carry panel dead load plus live loads of appliances and users; size the support for up to ~55 kg/m² when using rough panels. Use matching L-corners and full-coverage panels to reduce exposed edges and avoid weathering lines where materials transition. Provide lintels or continuous backing at appliance openings and verify that cutouts sit on supported spans to prevent cracking at stress points.

Set an inspection and maintenance routine: visually inspect joints, silicone seals and mechanical anchors annually and reseal or tighten as needed. Clean stone with a pH-neutral detergent and low-pressure rinse; avoid strong acids and abrasive cleaners that degrade the finish. If you apply a sealer, choose a breathable stone sealer and plan reapplication every 5–10 years based on exposure. Capture pre-shipment verification photos and on-site installation images to confirm same-batch appearance and correct joint details for warranty and quality control.

- Substructure design: size for dead + live load; plan for up to ~55 kg/m²

- Edge protection: matching L-corners and full-coverage panels to reduce weathering

- Inspection: annual visual check of joints, silicone seals and anchors

- Cleaning: pH-neutral detergent, low-pressure rinse; avoid acids and abrasives

- Sealer policy: breathable sealer only; reapply every 5–10 years as exposure dictates

- Verification: pre-shipment photos/videos and on-site documentation to confirm same-batch match and joint workmanship

How to Design Toe-Kicks and Countertop Overhangs with Rugged Stone Panels?

Correct support, panel choice and flexible sealing prevent structural failure and reduce lifetime repair costs on outdoor kitchen islands.

Structural support and load distribution for toe-kicks and overhangs

Select panel thickness to match the load: use standard 1.0–2.5 cm panels for vertical cladding and plan for up to 3.5 cm (rough/premium) where you cantilever or expect high stress. Account for panel mass when sizing your subframe and fasteners — flat panels weigh roughly 30–40 kg/m² while rough-texture panels approach 55 kg/m². Where you cut for sinks, grills or service access, carry loads into the framing by providing continuous substrate or reinforced blocking under those cutouts so the stone transfers stress to structure, not adhesive.

Place mechanical supports across the full width of any overhang instead of relying on adhesive alone, and combine those supports with flexible adhesive bonding to absorb thermal cycling. Always add local blocking or brackets beneath aperture edges and specify support at every corner e giunzione per prevenire flessioni e fessurazioni concentrate nei rendimenti esposti.

- Scegliere lo spessore in base all'uso: 1,0–2,5 cm per rivestimento; fino a 3,5 cm per cantilever e sporgenze pesanti.

- Sottotelaio di progettazione e elementi di fissaggio per il peso del pannello: 30–40 kg/m² (piatto), ~55 kg/m² (ruvido).

- Fornire un substrato continuo o un'intelaiatura rinforzata sotto i ritagli e le aperture.

- Utilizzare supporti meccanici su tutta la larghezza della sporgenza e aggiungere blocchi agli angoli e alle giunzioni.

Selezione dei pannelli, configurazione dei bordi e dettagli modulari

Standardizzare su formati rettangolari per percorsi lineari — 150×600 mm (6×24 pollici) o 150×550 mm (6×22 pollici) — per mantenere un andamento coerente e velocizzare l'installazione. Per ritorni sporgenti e bordi visibili, scegli pannelli ad incastro a forma di Z o a forma di S con precisione CNC a lama diamantata in modo che i giunti maschio-femmina nascondano le cuciture verticali e forniscano la tecnologia senza soluzione di continuità degli ingegneri Top Source Stone per ritorni stretti.

Abbina gli angoli a L prefabbricati per tutte le transizioni a 90° e i ritorni del calcio di punta per mantenere la consistenza e la continuità del colore; specificare l'approvvigionamento da cava dello stesso lotto per preservare circa il 95% dell'uniformità della tonalità tra tirature contigue. Selezionare la finitura superficiale in base all'applicazione: utilizzare spacco naturale o faccia divisa per superfici esposte robuste e una finitura senza giunzioni dove le giunzioni strette richiedono linee d'ombra minime.

- Formati dei pannelli: 150×600 mm oppure 150×550 mm per percorsi lineari e modulari.

- Tipi di bordi: interblocchi a forma di Z / forma a S con precisione della lama diamantata CNC per nascondere i giunti verticali.

- Transizioni: angoli a L abbinati per avvolgimenti a 90° e calci di punta per mantenere la continuità della trama.

- Controllo del lotto: provenienza dalla stessa cava per ottenere un'uniformità di tonalità pari a circa il 95%.

Pratiche di adesivo, sigillatura e isolamento termico per condizioni di cucina all'aperto

Utilizzare adesivi poliuretanici flessibili per installazioni esterne in pietra ed evitare sistemi rigidi a base cementizia o epossidici che si rompono sotto i cicli termici. Dimensionare giunti e fessure di isolamento per gestire umidità e calore: sigillare i giunti verticali e orizzontali almeno 1/8″ di larghezza con silicone resistente al calore e mantenere minimo 3/16″ spazi di isolamento tra i piani di lavoro e le fonti di calore o il metallo adiacenti per evitare il trasferimento di calore e la deformazione.

Specificare silicone in tinta, resistente al calore e ai raggi UV sulle interfacce degli elettrodomestici e nei punti in cui la pietra incontra il metallo; richiedere adesivo più fissaggio meccanico ove possibile e progettare per il movimento lasciando spazi di isolamento e utilizzando sigillanti flessibili. Verificare le prestazioni dell'installazione mediante montaggio a secco pannelli ad incastro, confermando la copertura completa del substrato dietro la pietra e ispezionando le linee di incollaggio e la profondità del sigillante prima della chiusura finale.

- Adesivo: specificare poliuretano flessibile; non utilizzare cemento rigido o resina epossidica su griglie o isole esterne.

- Foca & dimensioni degli spazi: giunti ≥1/8″ sigillato con silicone resistente al calore; mantenere ≥ 3/16″ Distanza da fonti di calore/metalli.

- Specifiche del sigillante: corrispondenza dei colori e richiesta resistenza ai raggi UV, all'umidità e alla salinità per installazioni costiere o del Golfo.

- Combina l'incollaggio adesivo con il fissaggio meccanico e pianifica il movimento termico con spazi di isolamento.

- Fasi di verifica: pannelli a secco, conferma della copertura del substrato nascosta, ispezione delle linee di giunzione e della profondità del sigillante prima della chiusura finale.

È possibile installare la pietra naturale su un telaio ad isola in acciaio inossidabile?

La pietra naturale accatastata si esibisce su isole di acciaio inossidabile quando i progettisti fornire percorsi di carico chiari, adesivi flessibili, giunti di dilatazione termica e supporto continuo in corrispondenza dei ritagli.

Valutare la capacità strutturale e la distribuzione del carico del telaio dell'isola in acciaio inossidabile

Inizia dimensionando il telaio per il carico morto della pietra: profilo piatto pietra accatastata pesa circa 30–40 kg/m² (8–12 lbs/sq.ft) e i profili grezzi/sovradimensionati si avvicinano a 55 kg/m². Utilizzare le dimensioni standard del pannello (150 × 600 mm o 150 × 550 mm) e le fasce di spessore (10–25 mm tipiche, fino a 35 mm premium) per calcolare i carichi distribuiti e le reazioni anziché trattare i pezzi come carichi puntuali.

Progettare il telaio in modo che le campate non supportate sotto il rivestimento non superino i 300 mm (12″) or provide continuous bearing to eliminate point-loading. Reinforce zones around sink and barbecue cutouts with continuous support members or steel brackets and add a rigid intermediate substrate—cement backer or marine-grade exterior plywood with a vapor barrier—to spread loads and deliver a uniform fastening plane. Confirm stainless grade and weld quality so the frame resists permanent deformation under combined dead load and expected live loads (equipment, users, service access).

Choose adhesives and mechanical fastenings for exterior stone-on-metal installation

Selezionare un adesivo poliuretanico per esterni che mantenga la flessibilità alle alte temperature e durante i cicli termici; evitare adesivi rigidi a base cementizia ed epossidici dove la pietra sarà esposta al sole diretto o al calore della griglia. Applicare l'adesivo per un contatto completo, ove possibile, utilizzando cordoni continui o raccordi dimensionati in base al produttore dell'adesivo (preferire una linea di adesione compresa tra 3 e 5 mm) e rispettare i limiti di tempo di polimerizzazione e temperatura ambiente durante l'installazione.

Use stainless-steel mechanical anchors or screws in the same corrosion class as the frame and fit neoprene or EPDM washers to isolate the stone from metal. Space fasteners by panel size and local loads—typical spacing falls between 150–300 mm. For interlocking Z-Shape or S-Shape panels, rely on male/female engagement to reduce vertical screw count and use CNC-fitted edges to minimize gaps. Pre-fabricated L-corners and matched corner panels reduce field cutting and stress at 90° transitions. Pre-drill stone where required, torque fasteners to a controlled value to avoid cracking, and use non-metallic shims or adhesive pads to prevent direct metal-to-stone contact.

- Adhesive: exterior polyurethane; bondline 3–5 mm.

- Elementi di fissaggio: ancoraggi in acciaio inox con rondelle in neoprene/EPDM; spaziatura 150–300 mm.

- Pannelli: 150×600 mm o 150×550 mm; spessore 10–25 mm (standard), fino a 35 mm (premium).

Dettagliare il trattamento congiunto, la tolleranza al movimento termico e le misure di gestione dell'acqua

Lasciare spazi di isolamento termico nei punti in cui la pietra è adiacente a fonti di calore o a strutture metalliche adiacenti: minimo 3/16″ (≈4,5 mm) e una guarnizione in silicone per alte temperature ridurranno il trasferimento di calore e consentiranno il movimento. Sigillare la pietra orizzontale e verticale giunti almeno 1/8″ (≈3 mm) con silicone resistente al calore per esterni; inserire un'asta di supporto in spazi più ampi per controllare la profondità del sigillante e la geometria dell'incollaggio. Prevedere giunti di dilatazione perimetrali in caso di pietra soddisfa mobili, elettrodomestici o elementi terziari in modo che l'espansione e la contrazione termica non esercitino sollecitazioni sul rivestimento o sul sistema di ancoraggio.

Installare uno strato di supporto non assorbente e creare percorsi di ventilazione o drenaggio dietro lo calcolo per evitare che l'umidità rimanga intrappolata nel telaio inossidabile. Specificate i gradi di pietra con comprovata stabilità ai raggi UV ed elevata resistenza alla salinità/umidità per ambienti costieri o ad alto contenuto di sale. Completare il lavoro con una scansione di verifica: confermare le larghezze dei giunti, controllare l'adesione e la profondità del sigillante, verificare l'allineamento dei pannelli e ispezionare i punti di ancoraggio per la corretta protezione dalla corrosione e il trasferimento positivo del carico.

- Distacco termico: ≥3/16″ (≈4,5 mm) a fonti di calore; guarnizione con silicone resistente al calore.

- Larghezza giunto: ≥1/8″ (≈3mm); utilizzare l'asta di supporto per spazi più ampi.

- Controllo dell'umidità: supporto non assorbente più ventilazione/drenaggio dietro l'impiallacciatura.

- Controlli finali: dimensioni del giunto, adesione della sigillatura, protezione dalla corrosione dell'ancoraggio e verifica del percorso del carico.

Gestire l'espansione: perché un 1/8″ Lo spazio attorno alla griglia è fondamentale?

Un 1/8 controllato″ lo spazio previene danni da stress termico pietra accatastata e preserva le prestazioni del sigillante e dell'adesivo attorno agli apparecchi caldi.

Calcola il movimento termico utilizzando ΔL = α · L · ΔT per convalidare un 1/8″ sdoganamento

Utilizza ΔL = α × L × ΔT e mantieni le unità coerenti: converti L in metri quando α è in /°C, quindi riporta ΔL in millimetri o pollici. Pietra naturale impilata (ardesia, quarzite, granito) mostra tipicamente α nell'intervallo 4–10 ×10⁻⁶ /°C; scegliere un valore di progettazione conservativo (ad esempio 8 ×10⁻⁶ /°C) per coprire la variabilità della cava e i cicli dei casi peggiori.

Esempio: un pannello da 0,6 m (24 pollici) con ΔT = 60°C e α = 8×10⁻⁶ /°C restituisce ΔL = 8e-6 × 0,6 × 60 = 0,000288 m → 0,288 mm (~0,011 pollici). Uno spazio di 3,175 mm (1/8 pollici) fornisce quindi un margine di circa 10 volte più spazio per il movimento del sigillante e le tolleranze degli utensili. Se la lunghezza del pannello (L) o il ΔT previsto aumentano, ridimensionare proporzionalmente la distanza o adottare la distanza specificata dall'apparecchio quando tale valore supera 1/8″. Per corse molto lunghe o temperature della griglia localizzate superiori al ΔT presunto, aumentare lo spazio libero ed eseguire nuovamente i calcoli ΔL utilizzando le dimensioni del pannello (Top standard Pannelli rettangolari di Source Stone sono 6″ ×24″ / 150×600 mm) e il valore α conservativo.

Specificare il riempitivo per giunti e gli adesivi: sigillante resistente al calore, barra di supporto e incollaggio flessibile

Sigilla l'1/8″ intercapedine con un silicone a polimerizzazione neutra resistente al calore e stabile ai raggi UV formulato per l'esposizione alla griglia all'aperto. Selezionare un silicone che non cola, a polimerizzazione neutra, adatto al servizio continuo ad almeno 200°C (392°F) in modo che il sigillante mantenga l'elasticità sotto ripetuti cicli di riscaldamento e esposizione al sole. Per installazioni in cui il colore è fondamentale, scegli una tonalità di sigillante che corrisponda a quella finitura in pietra per mantenere l'estetica senza soluzione di continuità.

Legame pannelli in pietra utilizzando adesivi poliuretanici flessibili progettati per il ciclo termico; assorbono i movimenti e prevengono le rotture fragili che le malte cementizie o epossidiche rigide producono in prossimità di fonti di calore. Posizionare un'asta di supporto in polietilene a cellule chiuse dimensionata per lasciare la profondità del sigillante a circa la metà della larghezza del giunto (per uno spessore di 1/8″ divario, obiettivo ~1/16″ profondità del sigillante) per controllare il movimento del giunto ed evitare l'adesione su tre lati. Attrezzare il sigillante in modo che entri in contatto solo con le facce della pietra; ciò forza il movimento in compressione/estensione del sigillante e impedisce l'adesione all'asta di sostegno.

Controlli in loco e checklist di verifica per l'installazione di un 1/8″ spazio attorno alle griglie

- Mock-up e ciclo termico: installare pannelli rappresentativi in pietra accatastata and the actual grill model, heat to operating temperature, and confirm the 1/8″ gap and chosen sealant accommodate thermal movement without cracking, smoke staining, or adhesion loss.

- Mechanical isolation: install thermal isolation clips or non-compressible spacers between stone and metal to reduce direct heat transfer and prevent differential movement stress; isolate vertical seams from appliance frames where possible.

- Follow appliance clearances: check the grill manufacturer’s required clearances; if the appliance specifies a larger gap (for example 3/16″), use that value instead of 1/8″. Document that you verified those requirements on-site.

- Inspect and document: check sealant adhesion and panel edges after 24–72 hours and again after initial heat cycles; photograph any shrinkage, delamination, or loss of adhesion and log observations in the project quality file.

- Traceability record: record adhesive and sealant product names, batch numbers, suppliers, application and cure times, and link these records to the stone batch (same-batch quarry consistency) for warranty and service traceability.

Managing Structural Load: Does Your Patio Slab Need Reinforcement?

Assess slab capacity early: pietra accatastata can add roughly 6–11.3 psf (use a +20% contingency) and trigger costly reinforcement if ignored.

Calculate dead load from natural stacked stone panels

Start with the manufacturer’s mass data and panel geometry: standard Top Pannelli in pietra sorgente measure 150×600 mm or 150×550 mm with thickness typically 1.0–2.5 cm and up to 3.5 cm for premium pieces. Use the published mass ranges: flat panels ≈ 30–40 kg/m² (8–12 lbs/sq.ft) and rough panels ≈ 55 kg/m². Apply a contingency allowance for mortar, adhesives, backer boards and fixings—typical practice: +20%—before you convert to psf for structural checks.

- Convert area loads: 30–40 kg/m² → 6.1–8.2 psf; 55 kg/m² → 11.3 psf. With +20% contingency these become ~36–48 kg/m² → 7.4–9.8 psf and ~66 kg/m² → 13.6 psf.

- Calcola i carichi lineari per panchine o muretti: moltiplica il carico superficiale (kg/m²) per la larghezza della copertura in pietra (m) per ottenere kg per metro lineare. Esempio: pannello piatto di emergenza 36 kg/m² × 0,6 m di larghezza = 21,6 kg/m per metro lineare (≈14,5 lb/ft).

- Logistica alla struttura: tenere conto della copertura delle scatole (le scatole standard coprono 0,63–0,72 m²) quando si stima il carico morto aggiunto totale per pallet o cassa per i controlli di trasporto e movimentazione.

Valutare le condizioni della soletta del patio e i fattori che richiedono rinforzo

Esegui un'ispezione mirata delle lastre prima di impegnarti rivestimento in pietra. Use visual and simple load checks to identify ongoing cracks, active settlement, visible deflection under load, or repairs that reopen after loading. Treat slabs thinner than typical residential practice (4–6 in) or slabs on poor soils as higher risk when you add heavy veneer that raises dead load by up to ~13.6 psf with contingency.

- Signs that demand action: hairline cracks that propagate, uneven settlement, deflection under a known load, and recurring repair lines.

- Capacity check: sum existing dead load + added stone dead load + expected live loads. If slab capacity or safety margin is unknown, engage a structural engineer to verify or run calculations.

- If analysis shows the slab cannot carry combined loads with an appropriate safety factor, plan reinforcement before installation to avoid rework and liability.

Select reinforcement and attachment methods compatible with stacked stone cladding

Choose reinforcement that routes load paths to soil or structural beams rather than concentrating loads on thin concrete. Viable reinforcement strategies include bonded structural toppings with fiber or rebar, added edge or turned-down beams, underpinning footings, and localized mechanical supports that transfer load off the slab. For any option, coordinate the structural detail with the stone supplier so panel type, weight and L-corner usage match the engineering solution.

- Sovrapposizioni incollate: seguire i passaggi di preparazione meccanica (pulire la lastra, il profilo (molatura o granigliatura) per ottenere una chiave, applicare un agente legante e posizionare lo spessore e il rinforzo del rivestimento specificati dall'ingegnere (fibra o rete; o armatura dello strato superiore). Specificare lo spessore del riporto e la disposizione dell'armatura nel disegno dell'ingegnere.

- Attacco meccanico: specificare ancoraggi resistenti alla corrosione (inox 316 o equivalenti), distribuire gli ancoraggi per evitare carichi concentrati e utilizzare pannelli Z/S ad incastro e angoli a L corrispondenti per distribuire il taglio e ridurre lo stress concentrato sui bordi e sulle transizioni.

- Site coordination: confirm same-batch quarry consistency with the supplier, order matching L-corners for transitions, and factor box coverage (0.63–0.72 m² per box) and pallet loads into handling and temporary support planning to prevent local overloading during installation.

- When in doubt, specify a structural engineer to size turned-down beams or underpinning. Use reinforcement spacing rules as a guide (keep reinforcement grid spacing generally ≤ 2× slab thickness) and place the top-layer reinforcement where it will limit cracking and control deflection.

Conclusione

Proper natural stone installation sulle isole barbecue commerciali protegge gli utenti e le attrezzature, soddisfa gli standard edilizi OSHA e locali e previene costose richiamate. Dare priorità all'adesione, alla gestione del calore e al rinforzo strutturale estende la copertura della garanzia e riduce la manutenzione a lungo termine.

Inizia verificando le impostazioni attuali del progetto per quanto riguarda l'adesione, le distanze della griglia e la capacità della lastra o il contatto Pietra di alto livello per campionari certificati e un catalogo commerciale su misura per le cucine da esterno. Richiedi la conferma del colore dello stesso lotto e immagini pre-spedizione per proteggere i margini e garantire la coerenza in loco.

Domande frequenti

Puoi mettere la pietra naturale impilata su un'isola barbecue commerciale?

SÌ - pietra naturale impilata può essere utilizzato su un'isola barbecue commerciale a condizione che sia installato secondo gli standard di adesione della cucina esterna: utilizzare adesivi poliuretanici flessibili (non rigidi a base di cemento o epossidici), consentire spazi di isolamento termico (minimo 3/16″ ) tra pietra e barbecue/metallo, sigillare i giunti (minimo 1/8″) con silicone resistente al calore e garantire un supporto adeguato in corrispondenza di aperture e ritagli in modo che i punti di sollecitazione non causino crepe o separazioni.

La migliore pietra naturale per una cucina all'aperto in un clima caldo?

Piuttosto che un singolo “migliore” pietra, seleziona a Pietra naturale con bassa dilatazione termica, buona stabilità dimensionale alla luce solare diretta e al calore e bassa porosità per resistere all'umidità. Altrettanto importante è l’installazione: utilizzare adesivi poliuretanici flessibili, lasciare intercapedini di isolamento termico (≥ 3/16″) from heat sources, and seal joints (≥ 1/8″) with heat-resistant silicone to accommodate temperature swings and moisture exposure.

How to protect stone from grease stains near the grill?

Protect stone by preventing infiltration and allowing movement: install joints at least 1/8″ wide sealed with heat-resistant silicone to block grease and moisture; maintain isolation gaps (≥ 3/16″) to limit direct heat transfer; use flexible polyurethane adhesives so bonds and seals remain intact under temperature cycles; and provide proper support at stress points to avoid cracks or gaps that trap grease.

Is stone veneer safe for outdoor fireplace/BBQ combos?

Stone veneer can be safe if installed to outdoor adhesion and thermal-isolation standards: avoid rigid adhesives (cement-based or epoxy), use polyurethane adhesives for flexibility, maintain gaps of at least 3/16″ to isolate heat sources, and seal joints (minimum 1/8″) with heat-resistant silicone. Also ensure adequate backing/support at stress points so thermal cycling won’t cause separation or cracking.

How to install stone around outdoor kitchen doors?

Allow for thermal movement and moisture control: leave gaps of at least 3/16″ between stone and door or metal frames, seal joints of at least 1/8″ con silicone resistente al calore, utilizzare adesivi poliuretanici flessibili per l'incollaggio e fornire un supporto sufficiente attorno ai ritagli e alle aperture per distribuire i carichi ed evitare concentrazioni di sollecitazioni che portano a crepe o separazioni.